Együttműködő robotok segítenek a Fiat számára felgyorsítani az elektromos járművek gyártását

2022.04.25

Az ikonikus Fiat 500 egy legendás autó. Olaszországban a cinquecentót „népautónak” tartják. 1957 óta több mint 6 millió darabot gyártottak sorozatban. A szubkompakt jármű még a New York-i Modern Művészeti Múzeum állandó gyűjteményének is része lett.A múlt és a jelen áthidalására a mérnökök nemrégiben kifejlesztették az 500-as akkumulátorral működő változatát. Ez az első teljesen elektromos Fiat, amelyet az alapoktól kezdve teljesen újraterveztek.

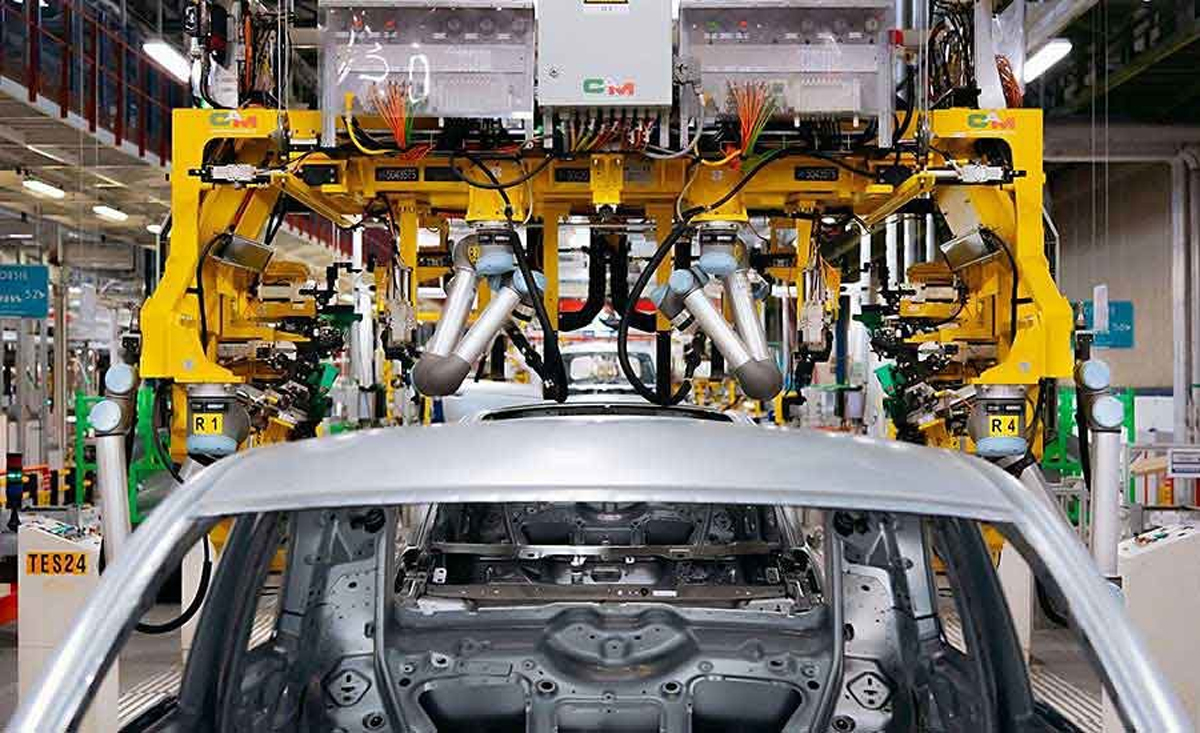

A Fiat 500-ast a történelmi Mirafiori gyárban szerelik össze Torinóban. A 83 éves létesítmény a Fiat anyavállalat, a Stellantis NV zászlóshajója.

Az 500 EV gyártásához a Mirafiori gyár 700 millió eurós arculatváltást kapott, beleértve a legmodernebb technológiát, például a kollaboratív robotokat. Egy sor összetett összeszerelősor-művelet és minőség-ellenőrzés automatizálása érdekében a Stellantis 11 kobotot telepített, melyeket a Universal Robots A/S szállított.

Az alkalmazáshoz választott modellek között szerepel két UR5 robot, amelyek 11 font hasznos teherbírásúak, és kilenc UR10 kobot, amelyek akár 27,5 font teherbírást is képesek kezelni. A gépek különféle összeszerelési feladatokat látnak el, beleértve az adagolást, a csavarozást, a minőségellenőrzést és a szemrevételezést.

Egyes összeszerelési folyamatok speciális automatizálási technológiák bevezetését igényelték a termékszabványok teljesítéséhez szükséges minőség és megismételhetőség biztosítása érdekében. Egy másik szempont az ergonómia volt, a Mirafiori létesítményben dolgozók átlagos életkora miatt. Az együttműködésen alapuló alkalmazások a működési pontosságot és a minőséget is igyekeztek javítani amellett, hogy továbbfejlesztették a korábban kézzel végzett gyártási feladatokat.

„Néhány éve úgy döntöttünk, hogy a kollaboratív robotokat alkalmazzuk.” – mondta Ennio Meccia, a Stellantis gyártásmérnöki részlegének vezetője. „A technológia egy különösen fejlett ember-gép interfész garanciája, amely tökéletesen illeszkedik a minőségi követelményeinkhez mind a gyártási folyamatok, mind a termékek tekintetében. Az együttműködésen alapuló automatizálás megszabadította a kezelőket az ismétlődő és fizikailag megterhelő manuális feladatoktól, így nagyobb hozzáadott értéket képviselő folyamatokon alkalmazhatják őket.”

Az együttműködő robotokat fokozatosan vezették be, hogy a kezelők teljes mértékben megértsék az automatizált folyamatokat, és jól érezhessék azokat.

„Első lépésként úgy döntöttünk, hogy bevezetünk egy kobotot a vállalati menzán, amely pohár vizet oszt az alkalmazottaknak az ebédszünetben” – magyarázta Luigi Barbieri, az üzem vezetője. „Ez lehetőséget adott a dolgozóknak, hogy saját szemükkel lássák a kobotok együttműködési jellegét, és legyőzzék a későbbi alkalmazások biztonságával kapcsolatos aggodalmakat.

A kezdeti próba sikere után az UR cobotokat hét munkaállomásra telepítették a Fiat 500 EV összeszerelősoron.

Két UR10e kobot működik párhuzamosan az ajtó-összeszerelő soron. Egy vizuális látórendszer regisztrálja az egyes ajtók érkezését, és aktiválja a kobotot, amely a csuklójára erősített görgő segítségével állandó nyomást gyakorol egy szövetdarabra, és azt az ajtólapra helyezi.

Barbieri szerint az alkalmazás különösen nagy kihívást jelent, mert megköveteli, hogy a robot egy bonyolult pályát kövessen egy zárt térben, elkerülve a panel nyomócsap kiemelkedéseit, és gondoskodjon arról, hogy a bélés teljesen tömítsen a víz beszivárgásának megakadályozása érdekében. A kobotok ±0,05 milliméteres ismételhetőséggel működnek.

„A robotok jelentősen javították ennek az alkalmazásnak az ergonómiáját.” – magyarázta Giuseppe Guidone, a Stellantis ergonómiai specialistája. „A bélés alkalmazása megkövetelte a kezelőtől, hogy állandó nyomást gyakoroljon egy dinamometrikus hengerrel, ami hosszú távon károsíthatja a kar ízületeit és mozgásszervi betegségeket okozhat. A kobot tehát két előnnyel jár: nagyfokú működési pontosságot és minőséget, valamint jobb ergonómiát és kezelőink jólétét.”

Két UR10e robot dolgozik az 500-as Cabrio változatának puhatetős összeszerelősorán. Az első gép két különböző műveletet hajt végre. Egy speciális felszedőeszközzel támogatott alátét segítségével a kobot megtisztítja és előkészíti az alapozó pályát, amelyre ezt követően felhordják a puha tetőt a kerethez rögzítő ragasztót. A második művelet a minőség-ellenőrzés, ahol egy látórendszer ellenőrzi a ragasztószalag geometriai folytonosságát és méreteit.

A második kobot szinergiában működik egy hagyományos hattengelyes robottal. A puha tető összeszerelése után egy speciális támasztékon kinyitják, majd a robot felveszi. Ekkor a második kobot méretellenőrzést hajt végre (a látórendszeren keresztül) a puha tetejű kereten, hogy megbizonyosodjon a méretek megfelelőségéről. A tűréshatárok megerősítése után a puha tetőt a másik hattengelyes robot eltávolítja a sorból.

„Ez az alkalmazás egy sor termelékenységi és minőségi előnyt kínál.” – mondta Barbieri. „A kobotok biztosítják, hogy a ragasztóanyag-extrudálás megfelelő legyen, és ellenőrzik a puha tetejű keret méreteit is.”

A Fiat 500 EV Cabrio ajtó-összeszerelő gépsorán egy UR10e robotot úgy konfiguráltak, hogy behelyezzen és beállítson 10 vaktörőszár-szegecset, amelyek rögzítik a csomagtartó csuklópántjait a csomagtérajtó keretéhez. A kezelő rárakja a csomagtérajtó keretét és a csuklópánt-erősítéseket a munkaállomásra, majd hagyja a kobotot, hogy elhelyezze és felszerelje a szegecseket.

„Az alkalmazás termelékenységet és ergonómiai előnyöket biztosít.” – magyarázta Barbieri. "Ugyanakkor a munkaállomás bemeneti és kimeneti paramétereinek folyamatos figyelése magasabb és egyenletes folyamatminőséget biztosít."

A motorháztető felszereléséhez egy autó karosszériája éri el a munkaállomást úgy, hogy a motorháztető zárt helyzetben van, és a zsanércsavarokat a kezelők az előző állomáson helyezték be. Miután a motorháztető geometriája létrejött, egy UR10 robot a helyére lép, és meghúz négy csavart a megfelelő nyomatékkal.

„Ennek az alkalmazásnak a fő előnyei a minőség, a hatékonyság és az ergonómia, mivel a motorháztető zárt helyzetben éri el az állomást, ami rendkívül megnehezíti a megfelelő meghúzást.” – mondta Guidone. „Mivel a meghúzandó zsanércsavarok nem láthatók, a kezelő könnyen kihagy egyet, vagy a rögzítőelemet rosszul húzza meg. A kobot javítja a működés ergonómiáját is, megszabadítva a kezelőket a kényelmetlen vagy kényelmetlen pozíciókban való munkavégzéstől.”

Néhány Fiat 500 modell extra hátsó oldalajtóval rendelkezik. Összeszereléséhez egy komplex csavarozási ciklus végrehajtására képes automatizált alkalmazás szükséges. Egy automata szerszám segítségével, amelyre a kobot fel van szerelve, az ajtó megfelelően helyezkedik el a jármű karosszériáján. A robot ezután a jármű hátuljából hajtja végre a meghúzási műveletet.

Guidone szerint a kobot két különböző folyamatkövetelménynek felel meg. Megszabadítja a kezelőket attól, hogy kényelmetlen testhelyzetben húzza meg a zsanérokat, ahol nem látják a megfelelő pozíciókat a karosszérián belül. A robotalkalmazás megakadályozza a 75 newtonméteres nyomatékkal működő rögzítőszerszám visszarúgását is.

A sárvédőrögzítő munkaállomás négy kobotot használ. Ezen az állomáson a járművek bal és jobb oldali sárvédővel már a helyükön érkeznek. Egy pár UR5 és UR10 robot egy platformhoz van rögzítve, amely egy függőleges tengely mentén süllyed a test fölé.

A platform szárnyai összezáródnak, hogy rögzítsék a geometriát, és aktiválják a 24 csavar meghúzását, amelyek rögzítik a sárvédőket. A négy kobot mindegyike nyomatékszabályzóval felszerelt automatikus csavarhúzóval van felszerelve.

„Ez az alkalmazás számos előnnyel jár.” – állítja Barbieri. „Az együttműködésen alapuló automatizálás ergonómiai előnyöket garantál a kezelők számára, akiknek többé nem kell a jármű karosszériája alatt dolgozniuk. Mivel a csavarok nyomatékszabályozással vannak meghúzva, a lemezalkatrészek húzófeszültsége is megszűnik. Ráadásul a ciklusidő lerövidül, ami növeli a termelékenységet.”

Forrás: Assembly Mag